本セミナーでは、鉄鋼業界独特の重量計算や単価計算、重量・員数対応、加工業務を標準装備し、ミルシート管理も可能な鉄鋼卸・加工業様向け販売加工管理システムをご紹介いたします。

- 鉄鋼業界は今…

- スーパーカクテルデュオ鉄鋼の概要

- 導入事例のご紹介

- 自動重量計算

- 得意先の状況照会

- 在庫管理

- 進捗管理

- コスト管理

- スーパーカクテルの拡張性

- タブレット連携

- データ連携

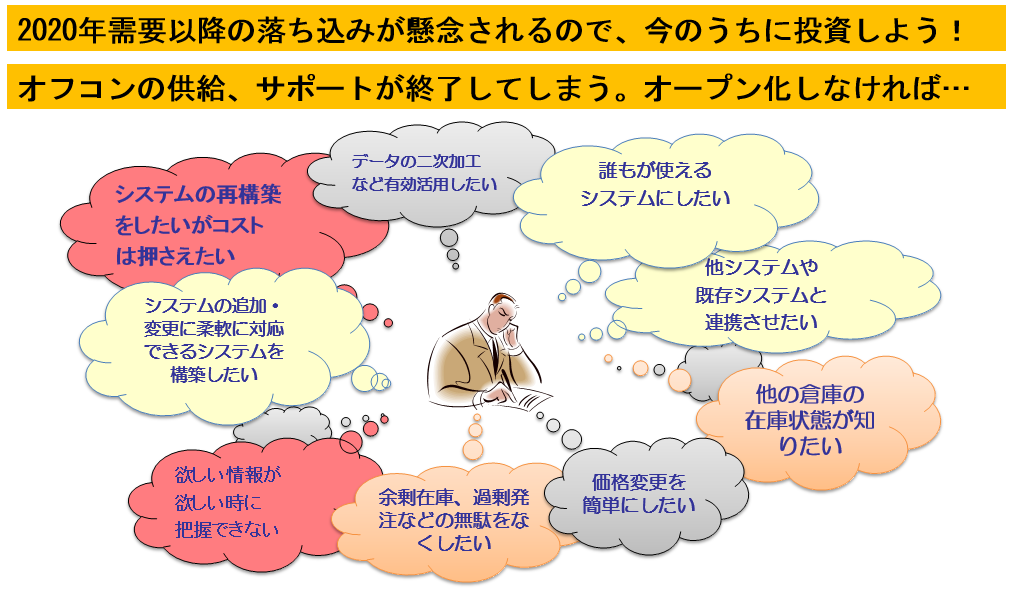

鉄鋼業界は今…

追い風の鉄鋼業界。オフコンからのシステム刷新検討が増える

今年に入って世界的に注目されている鉄鋼業界。

石炭の価格が下がり生産コストが下がってきたことで鉄鋼業界に追い風が吹いてきたと言われています。

鉄鋼連盟によると、2年ほど前に中国のダンピングで鉄鋼業界も寒い時期がありましたが、今年は鋼材の需要も300万トンと2年連続で上がってくるとのことで、嘘のように好況になったと感じています。

とは言え、2020年以降は需要の落ち込みも懸念されております。

元気がある今のうちにサポートの終わるオフコンをオープン化したいといったお客様も増えております。

その中で、システムを新しくしたいが今までのようにお金はかけられない、せっかくデータが溜まってきたからデータを加工する仕組みを取り入れたい、などの課題が上がってきているようです。

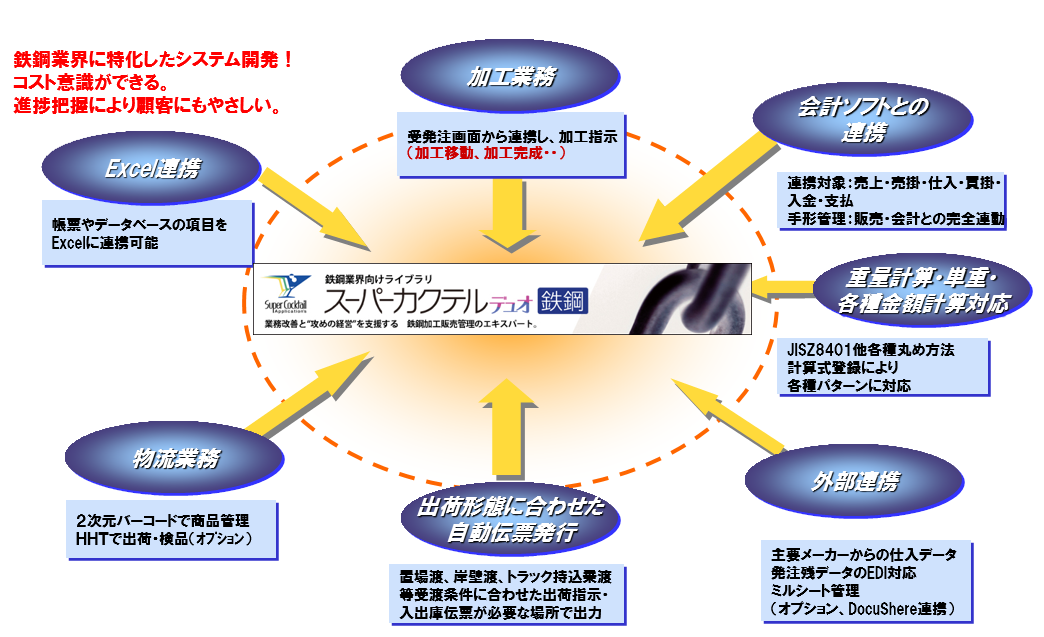

スーパーカクテルデュオ鉄鋼の概要

鉄鋼業の販売管理・在庫管理・購買管理・加工管理

今回ご紹介する「スーパーカクテルデュオ鉄鋼」というパッケージは、ひと言で言うと、販売管理・在庫管理・購買管理に加工管理を加えた統合パッケージです。

鉄鋼業は鉄やステンレスを仕入れて切ったり曲げたり穴を開けたりして出荷しますが、在庫管理と加工管理が一緒になって欲しいという要望に応え、このパッケージのご提供を始めました。

スーパーカクテルデュオ鉄鋼の一番の特徴は重量計算ができるという点です。JIS Z 8401他各種丸め方法で重量が自動的に計算できることが大きな特徴となっています。

それ以外に、ミルシートの連携、バーコードを使った物流管理の連携も可能ですので、鉄鋼業界の業務に適したパッケージとしてスムーズにご利用いただけます。

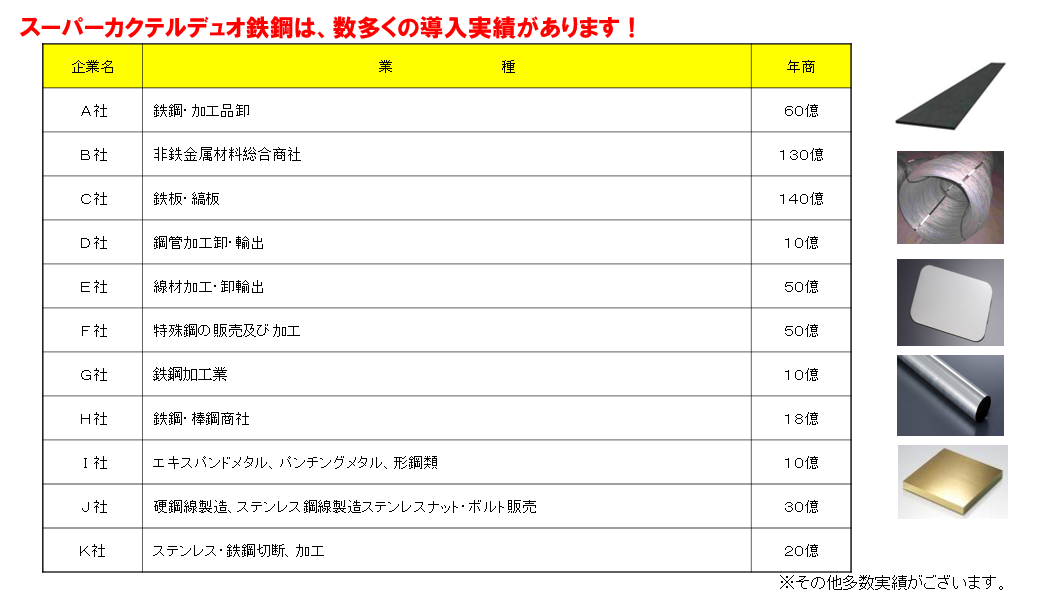

導入事例のご紹介

販売して20年になるスーパーカクテルですが、ここ数年間で多くの鉄鋼業様にご採用いただいています。

特に最近はステンレス加工、特殊鋼などで複雑な加工をなさっている会社様の導入実績が増えております。

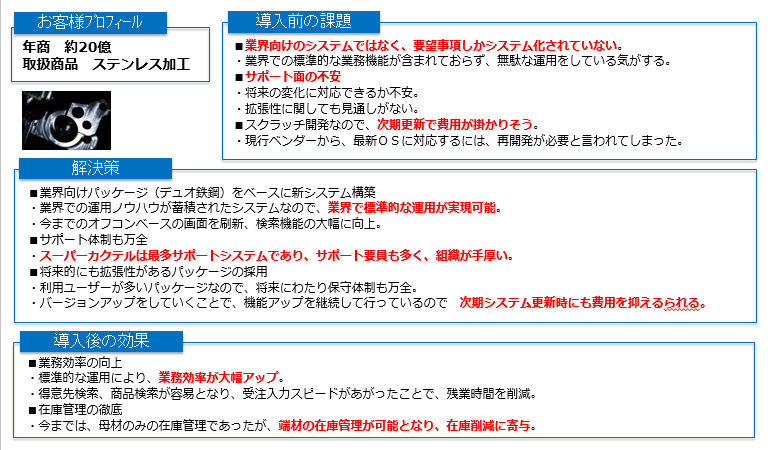

ステンレス加工業様事例:オフコンから業界標準のパッケージシステムへ

今回は数ある導入実績の中から1社、年商20億円のステンレス加工業様の事例をご紹介します。

このお客様はもともと20年前のオフコンシステムをお使いでした。

当時はパッケージもあまりなく業界がどんなシステムを使っているかもわからず、自分たちの業務をベンダーに伝えてシステムを一から作りました。

自社の業務的には問題ないのですが、逆に言うと業界標準のシステムではなく、要望事項しかシステム化されていないのではないかという不安を抱きながら長い間使っていたといいます。

サポートに関しても、元のベンダーさんはあまり大きなところではなく、SEがどんどん替わって不安になったという経緯で、内田洋行ITソリューションズに声がかかりました。

4,000社以上の実績・サポート面の安心・更新費用抑制

パッケージ選定の理由はオフコンで一から構築すると次の更新時にお金がかかるということで、パッケージにすればバージョンアップは多少安く抑えられるだろうとの考えから選ばれました。

また、ベンダーとして4,000社以上の実績がありサポート要員も多く、たとえ担当のSEが休んだとしても他のSEが対応できるという点もサポート面で信頼があり内田洋行ITソリューションズへご注文を頂きました。

新しいOSに対応するようシステムもバージョンアップしていきますので、次のバージョンになったときにもそのまま標準で使えることも採用の大きなポイントとして、鉄鋼業パッケージシステムのスーパーカクテルを採用いただきました。

実際に導入して頂きました感想といたしまして、今まで全く管理できていなかった端材の在庫管理ができるようになり、ロスが減り、業務効率もすごく上がったとご満足頂いております。

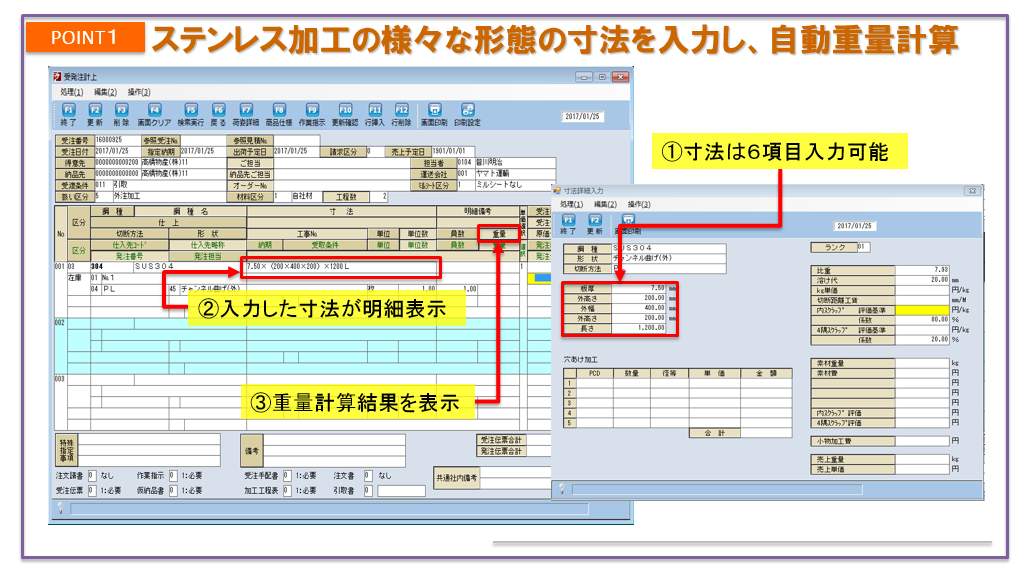

自動重量計算

ここからは具体的な業務の事例です。

はじめに受注・発注の画面です。今回の事例ではステンレスの加工が20パターンくらいあり、仕上がりの寸法を板厚、外幅、高さ、長さなど5つを入力すると自動的に重量が計算されるようになっております。

これを今までは毎回電卓を叩いて計算していたものが、「スーパーカクテルデュオ鉄鋼」では寸法を入れるだけで重量が出てくることで、大幅な業務改善となりました。

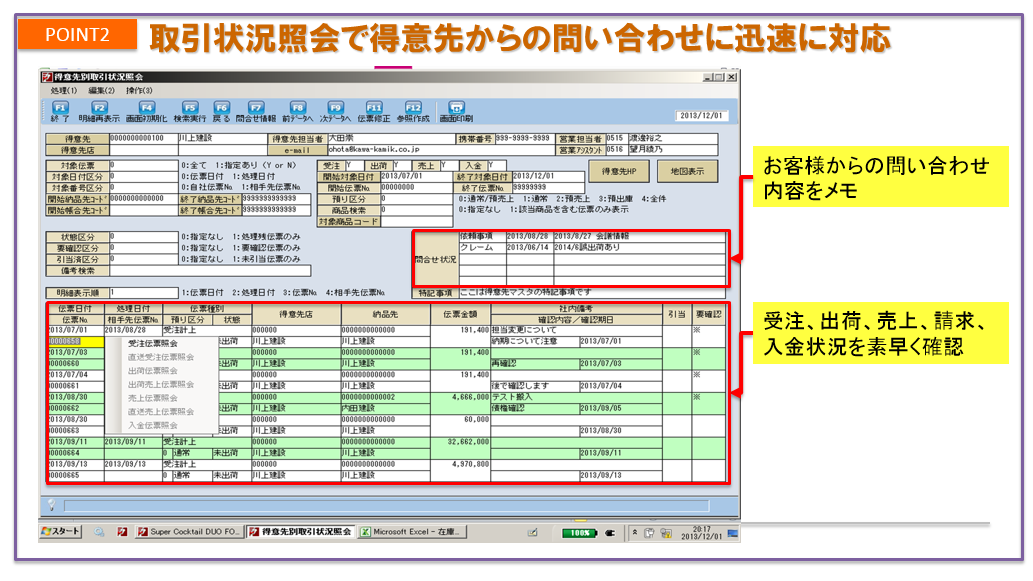

得意先の状況照会

得意先からは結構問い合わせが入ります。

「この前のやつどうなった?」ですとか、「中が傷ついていた」というクレームが入ったときに、得意先ごとの画面で問い合わせ内容やクレーム内容をメモしておくことができます。

このように得意先の状況紹介ができることによって、過去にクレームがあった先だから丁寧に対応しようとか、以前の問い合わせ情報を参考に応対することができます。

例えば、前回ご請求してまだご入金いただいていない場合には、ご入金の確認も同時にできます。

この画面から様々な情報を参照出来るようになり、大幅に業務の効率が上がったと評価いただいています。

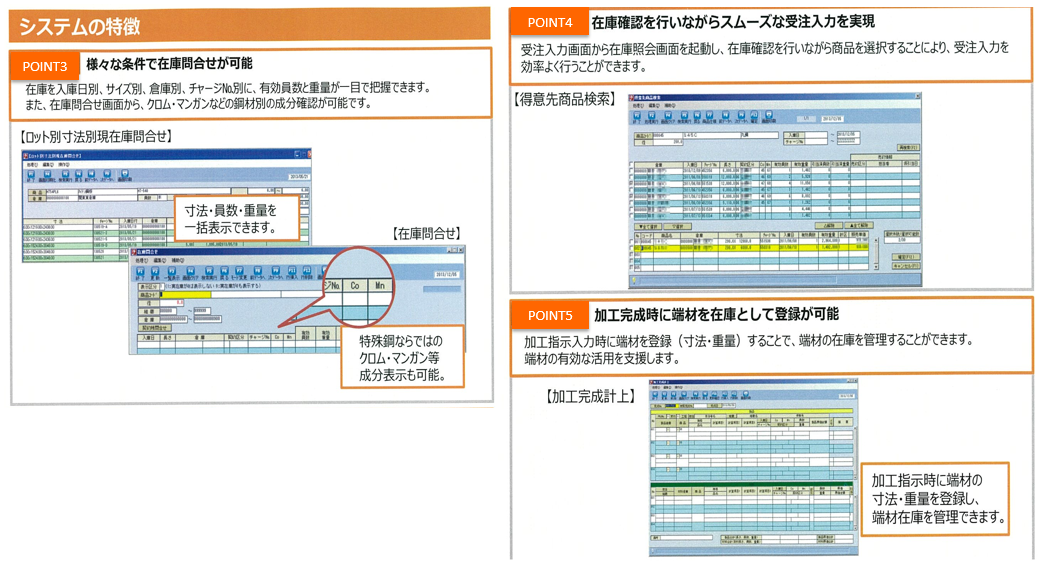

在庫管理

在庫に関して、今回のお客様は母材の在庫管理は既にやっておりましたが、端材の在庫確認や、色々な寸法で探すこともできるので、在庫を見ながら受注を受けたり、在庫照会に対して端材があった場合はすぐに対応したりできるようになりました。

端材は加工完成時に在庫として登録できるので、在庫の削減という意味で役に立っていると伺っています。

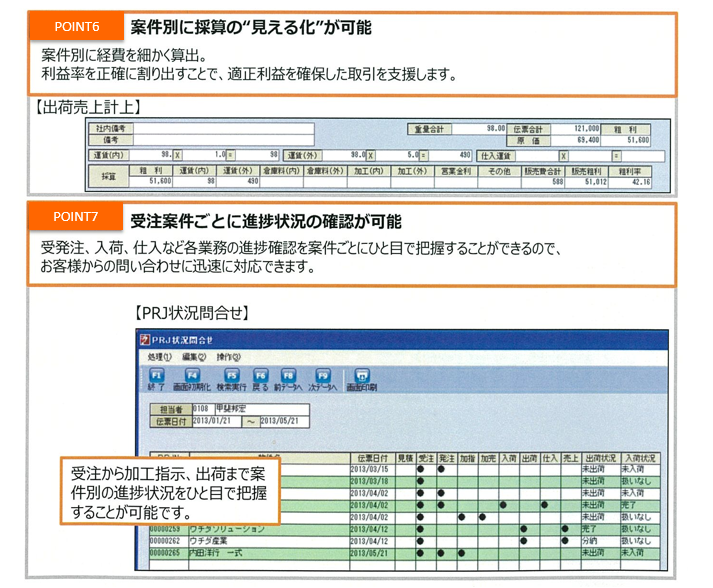

進捗管理

スーパーカクテルデュオ鉄鋼ではお客様ごとの案件の進捗状況を確認できる画面を用意しています。

例えば受注して出荷が終わっている、あるいは加工指示まで行っている、もう請求まで行っているといったステータスがわかる画面です。

営業担当の方が、自分の営業の番号を入力すると自分のお客様が出てきますので、自分が担当している案件の進捗が一度に把握できるのがいいね。と言われています。

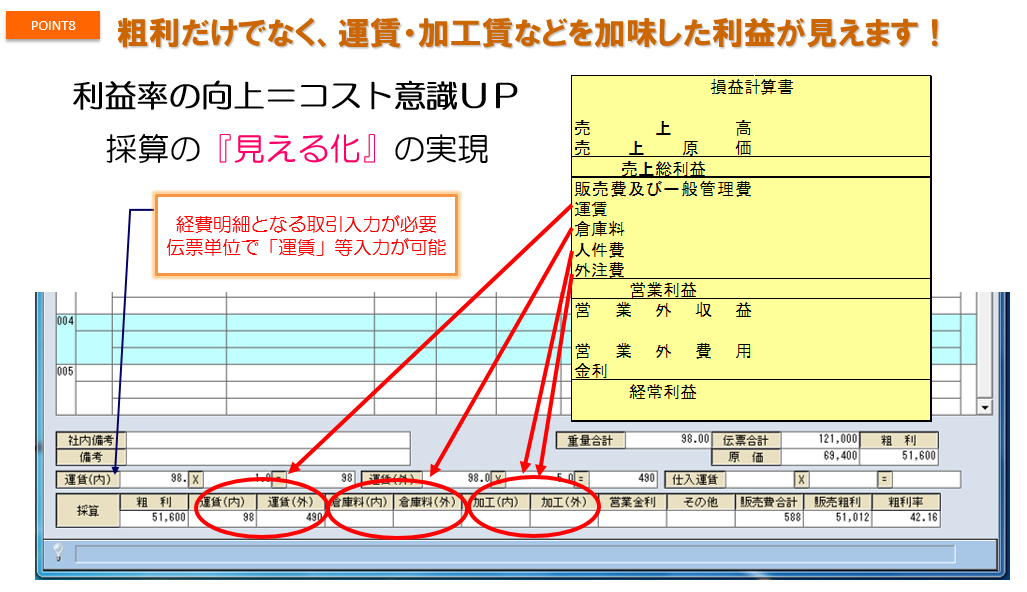

コスト管理

鉄鋼業様の特殊事情として、商品の重量が重く運賃が高いという特徴があります。

場合によっては、材料を仕入れて加工して売るまでは利益が出ているが、運んで運賃まで計算したら赤字になったというケースもあるかもしれません。

そこでスーパーカクテルデュオ鉄鋼では受注画面の時点で、運賃、加工賃、外注費、保管料などをある程度概算で計算ができます。

粗利で儲かっていても運賃がかかるので利益が少ないという状況が、受注したときに把握できることが大きな特徴です。

月次で締めたら運賃が思ったよりかかっていたというのでは遅いので、受注するときに、これは運賃がかかるのでお客様に請求しようという、業務改善につながったと伺っています。

スーパーカクテルの拡張性

今までご紹介してきましたが、スーパーカクテルデュオ鉄鋼は標準で色々な機能を持っていますが、さらに拡張性があります。大きく2つ拡張性をご紹介します。

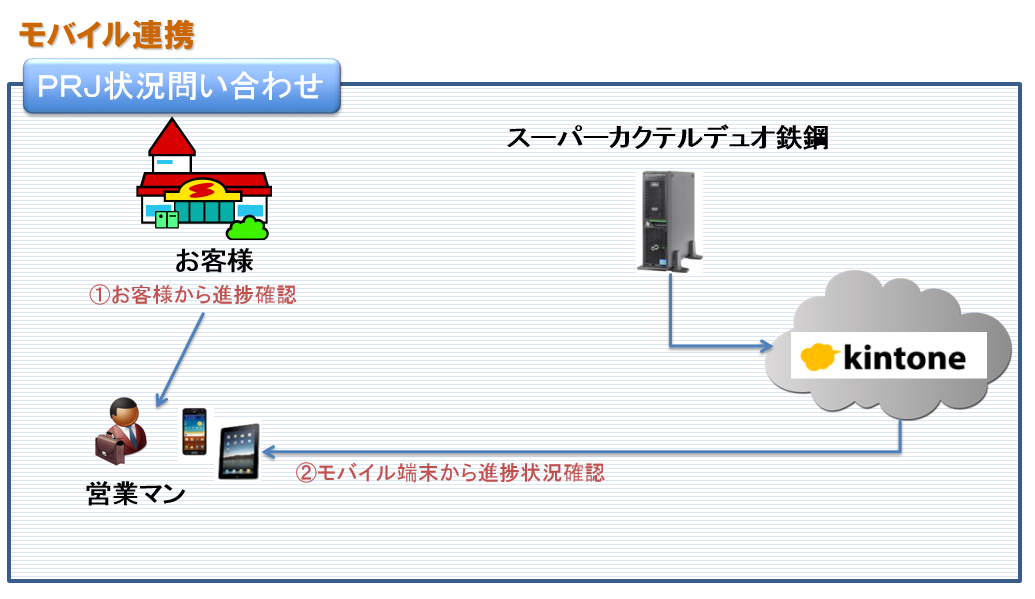

タブレット連携

1つ目はタブレット連携です。スーパーカクテルデュオ鉄鋼ではiPad、Windowsタブレット、Androidタブレットに連携するオプションをご用意しています。

先ほど進捗照会で、受注から出荷売上までの状況照会をご紹介しましたが、同じものをタブレットからでも見られます。

最近はスマートフォンやiPadをすでに導入されている企業様も多いかと思いますが、外出先からタブレットを使用して在庫を見たり、先ほどの進捗照会を見たりと、都度会社に問合せて確認するといった作業が大幅に効率化されます。

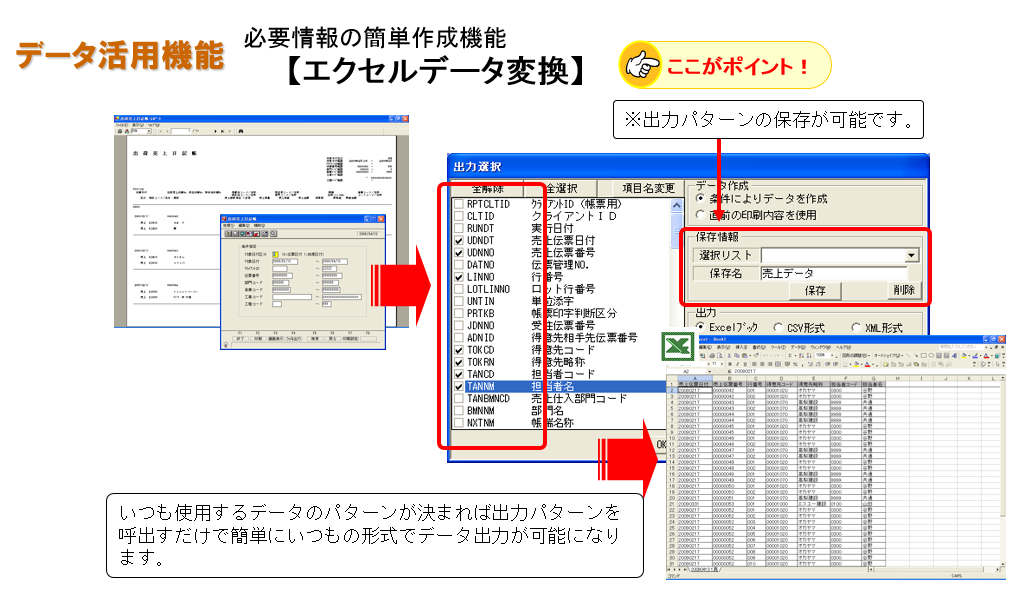

データ連携

スーパーカクテルデュオ鉄鋼では、蓄積されたデータをExcelのファイルとして出力が可能です。

出力したExcelのデータは好きな形に加工して経営の資料として利用できます。

この機能は非常に評価いだいているポイントの1つです。

【本セミナーレポートに関する免責事項】

当サイトへの情報・資料の掲載には注意を払っておりますが、

最新性、有用性等その他一切の事項についていかなる保証をするものではありません。

また、当サイトに掲載している情報には、第三者が提供している情報が含まれていますが、

これらは皆さまの便宜のために提供しているものであり、

当サイトに掲載した情報によって万一閲覧者が被ったいかなる損害についても、

当社および当社に情報を提供している第三者は一切の責任を負うものではありません。

また第三者が提供している情報が含まれている性質上、

掲載内容に関するお問い合わせに対応できない場合もございますので予めご了承ください。